水冷散热如何使用在 TEC 半导体制冷上面

将水冷散热应用于 TEC 半导体制冷(Thermoelectric Cooler,热电制冷片),核心是通过水冷系统带走 TEC热端的热量 —— 这是 TEC 稳定运行、发挥制冷性能的关键(TEC 制冷原理是 “热量从冷端转移到热端”,若热端热量无法及时排出,会导致热端温度上升,甚至影响 TEC 正常工作)。以下是具体的使用逻辑、连接方案、注意事项,适用于 DIY 散热或工业级应用场景。

一、先明确 TEC 的核心需求:为什么需用 “快速散热”(如水冷)

TEC 的制冷能力与 “热端散热效率” 直接挂钩,其本质是 “热量搬运工具”:

通电后,TEC冷端吸收热量(可用于冷却 CPU、激光模块、小型恒温箱等);

吸收的热量会全部转移到热端,同时 TEC 自身因 “电流热效应” 还会产生额外热量 —— 这意味着热端需要处理 “冷端转移的热量 + TEC 自身损耗热量”,总发热量高于冷端的制冷量。

若热端仅用风冷(如散热片 + 风扇),散热效率有限,可能导致:

热端温度持续升高,冷端与热端的 “温差” 缩小,制冷能力下降(TEC 制冷量与温差相关);

热端温度超过 TEC 的 “最大允许温度”(通常≤80℃,具体看型号),可能损坏 TEC 内部半导体元件;

长期高温运行会缩短 TEC 寿命,甚至引发电源异常。

而水冷散热具备 “比热容大、导热效率较好、散热稳定” 的特点,能持续带走热端热量,让 TEC 工作在有效、安全的温差范围内。

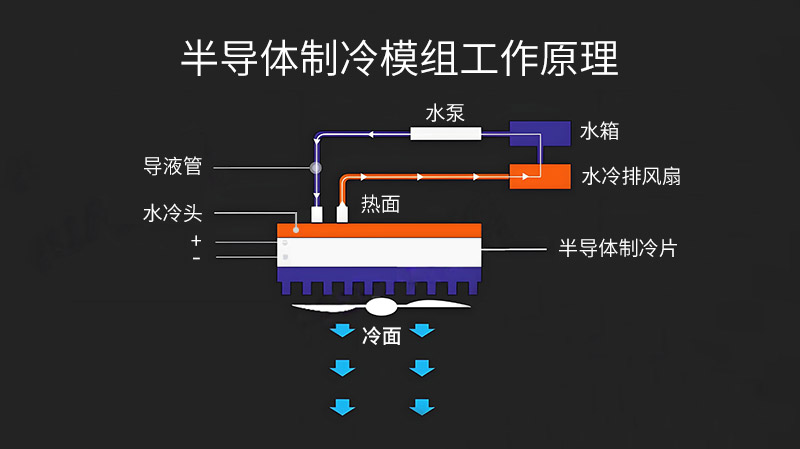

二、水冷散热 + TEC 的核心连接方案:

“TEC 热端→水冷冷头→水冷循环系统”

整套系统的核心逻辑是 “将 TEC 热端的热量传递给水冷冷头,再通过水冷循环带走”,具体结构分为基础四部分,需按顺序组装:

三.组装步骤(以 “冷却小型电子元件” 为例,如 CPU、传感器)

步骤 1:确定 TEC 的安装位置 —— 区分 “冷端” 和 “热端”

TEC 有明确的正负极,通电后电流从正极流入、负极流出,此时与正极相邻的一面为冷端,负极相邻的一面为热端(可通过型号标注判断,如 TEC1-12706 的 “冷端” 通常标有 “C”,热端标有 “H”);

核心原则:冷端贴 “需要冷却的负载”(如 CPU、恒温箱内壁),热端贴 “水冷冷头”。

步骤 2:处理接触面 —— 涂导热硅脂,减少热阻

分别在 TEC 的冷端表面、热端表面,均匀涂抹一层薄而均匀的导热硅脂(厚度约 0.1-0.2mm,过厚可能增大热阻);

若负载或水冷冷头的接触面不平整,可使用 “导热垫片”(如硅胶导热垫)替代部分硅脂,确保缝隙填充完整。

步骤 3:固定 “负载→TEC→水冷冷头” 的贴合结构

按 “负载(需冷却部件)→TEC 冷端→TEC 热端→水冷冷头” 的顺序对齐,确保三者中心重合,接触面完全贴合;

用固定支架或螺丝缓慢拧紧(力度均匀,避免过度挤压 TEC——TEC 陶瓷外壳易损坏,建议压力控制在 5-10kg/cm²),确保无松动、无缝隙。

步骤 4:连接水冷循环系统

将水冷冷头的进水口、出水口,分别通过水管连接到水冷泵的 “出水口” 和水冷排的 “进水口”;

水冷排的 “出水口” 再连接回水冷泵的 “进水口”,形成完整的闭合循环(注意:连接后需排气,避免管道内有气泡影响流量);

若水冷排散热效率不足,可在水冷排上加装风扇(正吹或吸风,风速≥1500RPM),形成 “水冷 + 风冷” 的复合散热。

步骤 5:通电测试与调试

先启动水冷系统(确保水冷泵正常运转,水冷液循环流畅,无漏水);

再给 TEC 通电(需搭配 “TEC 专用温控电源”,避免直接接市电 ——TEC 电压通常为 12V/24V,电流需匹配型号,如 12706 最大电流 6A,需选≥6A 的电源);

用温度计监测 TEC 热端温度(正常应≤60℃)和冷端温度(根据需求调整,如冷却 CPU 时冷端可降至 30℃以下),若热端温度过高,需检查水冷流量、冷头贴合度或更换规格更大的水冷排。

四、常见应用场景

DIY 电脑散热:用 TEC 冷却 CPU/GPU,水冷带走 TEC 热端热量,适合超频场景(需注意 TEC 冷端可能结露,需做好绝缘防水);

小型恒温设备:如实验室用的 “恒温培养箱”“半导体激光模块冷却”,通过 TEC 控温,水冷确保热端稳定散热;

车载 / 户外制冷:如小型车载冰箱,TEC 体积小、无噪音,水冷系统可利用车载水箱或独立水冷排散热,适应颠簸环境。

总之,水冷与 TEC 的结合核心是 “快速排热”,只要确保热端热量被稳定带走,TEC 就能持续发挥制冷性能,同时降低损坏风险。